Nowoczesna logistyka to nie tylko transport i magazynowanie, ale również kompleksowe zarządzanie całym procesem produkcji. Ewolucja tej dziedziny jest widoczna od samego początku łańcucha dostaw, czyli od momentu pozyskiwania surowców, aż do gotowych produktów. Dzięki nowym technologiom i innowacyjnym rozwiązaniom, logistyka staje się coraz bardziej efektywna i optymalizuje cały proces produkcyjny. Współczesne przedsiębiorstwa muszą być elastyczne i dynamicznie reagować na zmieniające się potrzeby rynku, dlatego rozwój logistyki jest kluczowy dla ich sukcesu.

Historia logistyki przemysłowej – pierwsze kroki w efektywnym zarządzaniu

Logistyka przemysłowa jest nieodłącznym elementem efektywnego zarządzania w dzisiejszych czasach. Jej historia sięga jednak daleko wstecz i można ją śledzić aż do starożytności. Pierwsze kroki w rozwoju logistyki przemysłowej miały miejsce już w czasach starożytnych, gdy imperia takie jak Rzym czy Persja musiały organizować transport surowców i towarów na ogromną skalę.

Jednak dopiero pod koniec XIX wieku pojawiły się nowoczesne metody zarządzania logistyką przemysłową, które zapoczątkowały jej rozwój jako samodzielnego obszaru naukowego. W tym okresie zaczęto stosować innowacyjne techniki magazynowania, planowania produkcji oraz koordynacji dostaw. Te pionierskie działania stały się fundamentami dla współczesnej logistyki przemysłowej.

Rozwój tej dziedziny następnie nabrał tempa w XX wieku, szczególnie po II Wojnie Światowej, kiedy to gospodarki państw odbudowywały swoje infrastruktury i potrzebowały skutecznego zarządzania dostawami surowców oraz dystrybucją gotowych produktów. Logistyka przemysłowa stała się kluczowym czynnikiem wpływającym na konkurencyjność przedsiębiorstw.

Dziś logistyka przemysłowa jest nieodłącznym elementem działalności każdego przedsiębiorstwa. Efektywne zarządzanie nią pozwala na optymalizację procesów, zwiększenie wydajności oraz redukcję kosztów. Współczesne technologie informatyczne i systemy zarządzania umożliwiają jeszcze bardziej zaawansowane planowanie i kontrolę dostaw, co przekłada się na większą konkurencyjność firm.

Transport surowców – łańcuch dostaw od początku do końca

Transport surowców odgrywa kluczową rolę w łańcuchu dostaw, który rozpoczyna się od pozyskania surowca i kończy na jego dostarczeniu do ostatecznego miejsca przeznaczenia. W tym procesie ważne jest zapewnienie efektywnego i bezpiecznego przemieszczania surowców przez różne etapy produkcji.

Jednym z głównych wyzwań w transporcie surowców jest minimalizacja strat, zarówno podczas załadunku, jak i rozładunku. Dlatego istotne jest odpowiednie pakowanie oraz stosowanie odpowiednich technik manipulacji materiałami. Ponadto, konieczna jest również staranna organizacja transportu, aby uniknąć opóźnień czy uszkodzeń towarów.

Optymalizacja kosztów transportu surowców to kolejny istotny aspekt tego procesu. Przy planowaniu trasy należy uwzględnić czynniki takie jak odległość, rodzaj transportu (drogowy, morski, lotniczy), a także obciążenie pojazdów czy możliwość korzystania z multimodalności.

- Zarządzanie ryzykiem to nieodłączna część łańcucha dostaw surowców. Należy uwzględnić potencjalne zagrożenia takie jak kradzieże czy uszkodzenia podczas transportu. Warto również zainwestować w systemy monitorowania, które umożliwią śledzenie przesyłek na każdym etapie.

Podsumowując, transport surowców to niezwykle istotny element łańcucha dostaw. Aby zapewnić jego skuteczność i efektywność, należy dbać o minimalizację strat, optymalizację kosztów oraz zarządzanie ryzykiem. Dzięki temu możliwe będzie sprawniejsze i bezpieczniejsze dostarczanie surowców do miejsca przeznaczenia.

Procesy produkcyjne – automatyzacja i optymalizacja

W dzisiejszych czasach procesy produkcyjne są niezwykle istotnym elementem działalności każdego przedsiębiorstwa. W celu zwiększenia efektywności i konkurencyjności, firmy coraz częściej sięgają po rozwiązania z zakresu automatyzacji i optymalizacji. Automatyzacja procesów umożliwia wykorzystanie zaawansowanych technologii, takich jak robotyka czy sztuczna inteligencja, w celu zastąpienia człowieka w powtarzalnych zadaniach. Dzięki temu możliwe jest osiągnięcie większej precyzji, szybkości oraz redukcja kosztów produkcji.

Optymalizacja procesów produkcyjnych, natomiast, polega na analizie i doskonaleniu poszczególnych etapów produkcji w celu maksymalnego wykorzystania dostępnych zasobów. Za pomocą odpowiednich narzędzi analitycznych można identyfikować obszary wymagające poprawy oraz wprowadzać zmiany mające na celu eliminację marnotrawstwa i skrócenie czasu cyklu produkcyjnego. Optymalizacja może dotyczyć zarówno organizacji pracy, jak i wykorzystywanych maszyn czy materiałów.

Jednym ze sposobów optymalizacji procesów jest zastosowanie systemów zarządzania produkcją, takich jak systemy MRP (Material Requirements Planning) czy ERP (Enterprise Resource Planning). Dzięki nim możliwe jest skuteczne planowanie i kontrola całego procesu produkcyjnego, od zamówienia surowców do dostarczenia gotowego produktu. Systemy te umożliwiają również śledzenie stanu zapasów, monitorowanie wydajności maszyn oraz optymalizację harmonogramu produkcji.

- Automatyzacja procesów produkcyjnych przyczynia się do wzrostu efektywności i konkurencyjności firmy.

- Optymalizacja procesów produkcyjnych pozwala na maksymalne wykorzystanie zasobów i eliminację marnotrawstwa.

- Systemy zarządzania produkcją umożliwiają skuteczne planowanie i kontrolę całego procesu produkcyjnego.

Dążenie do automatyzacji i optymalizacji procesów produkcyjnych jest nieodłącznym elementem rozwoju współczesnej przedsiębiorczości. Firmy, które potrafią odpowiednio wykorzystać nowoczesne technologie oraz narzędzia analityczne mają większe szanse na osiągnięcie sukcesu na rynku. Wprowadzenie zmian w zakresie automatyzacji i optymalizacji może wymagać inwestycji i zmiany sposobu działania, jednak przynosi długoterminowe korzyści w postaci zwiększonej wydajności, redukcji kosztów oraz poprawy jakości produktów.

Magazynowanie i gromadzenie zapasów – sztuka utrzymania równowagi

W dzisiejszych czasach magazynowanie i gromadzenie zapasów stało się nieodłącznym elementem efektywnego zarządzania przedsiębiorstwem. Właściwe zarządzanie zapasami ma ogromne znaczenie dla utrzymania równowagi między dostępnością towarów a minimalizacją kosztów.

Jednym z kluczowych aspektów w sztuce utrzymania równowagi jest właściwe planowanie zapasów. Przedsiębiorstwa muszą dokładnie przewidzieć swoje potrzeby, uwzględniając sezonowość, trendy rynkowe oraz zmienne czynniki zewnętrzne. Dzięki temu mogą uniknąć nadmiernego gromadzenia towarów lub braku ich dostępności w kluczowych momentach.

Kolejnym ważnym elementem jest odpowiednie organizowanie magazynu. To tutaj odbywa się przechowywanie i kontrola stanu zapasów. Kluczem do skutecznego zarządzania jest precyzyjna identyfikacja produktów, wykorzystanie optymalnych systemów etykietowania oraz ustalenie logicznej kolejności składowania towarów.

- Optymalizacja procesu kompletacji zamówień: Aby zachować równowagę między szybkim realizowaniem zamówni a minimalizacją kosztów, przedsiębiorstwa powinny inwestować w technologie automatyzujące proces kompletacji zamówień. Dzięki temu można zwiększyć efektywność pracy magazynowej i skrócić czas oczekiwania klienta.

- Monitorowanie stanu zapasów: Regularne monitorowanie poziomu zapasów jest kluczowe dla utrzymania równowagi. Przedsiębiorstwa powinny korzystać z zaawansowanych systemów informatycznych, które umożliwiają śledzenie i analizowanie danych dotyczących ilości towarów na stanie oraz ich rotacji.

Aby osiągnąć sukces w dziedzinie magazynowania i gromadzenia zapasów, przedsiębiorstwa muszą doskonalić swoje strategie zarządzania. Wprowadzanie nowych technologii, optymalizacja procesów oraz stałe monitorowanie stanu zapasów są niezbędne do utrzymania równowagi między dostępnością towarów a minimalizacją kosztów.

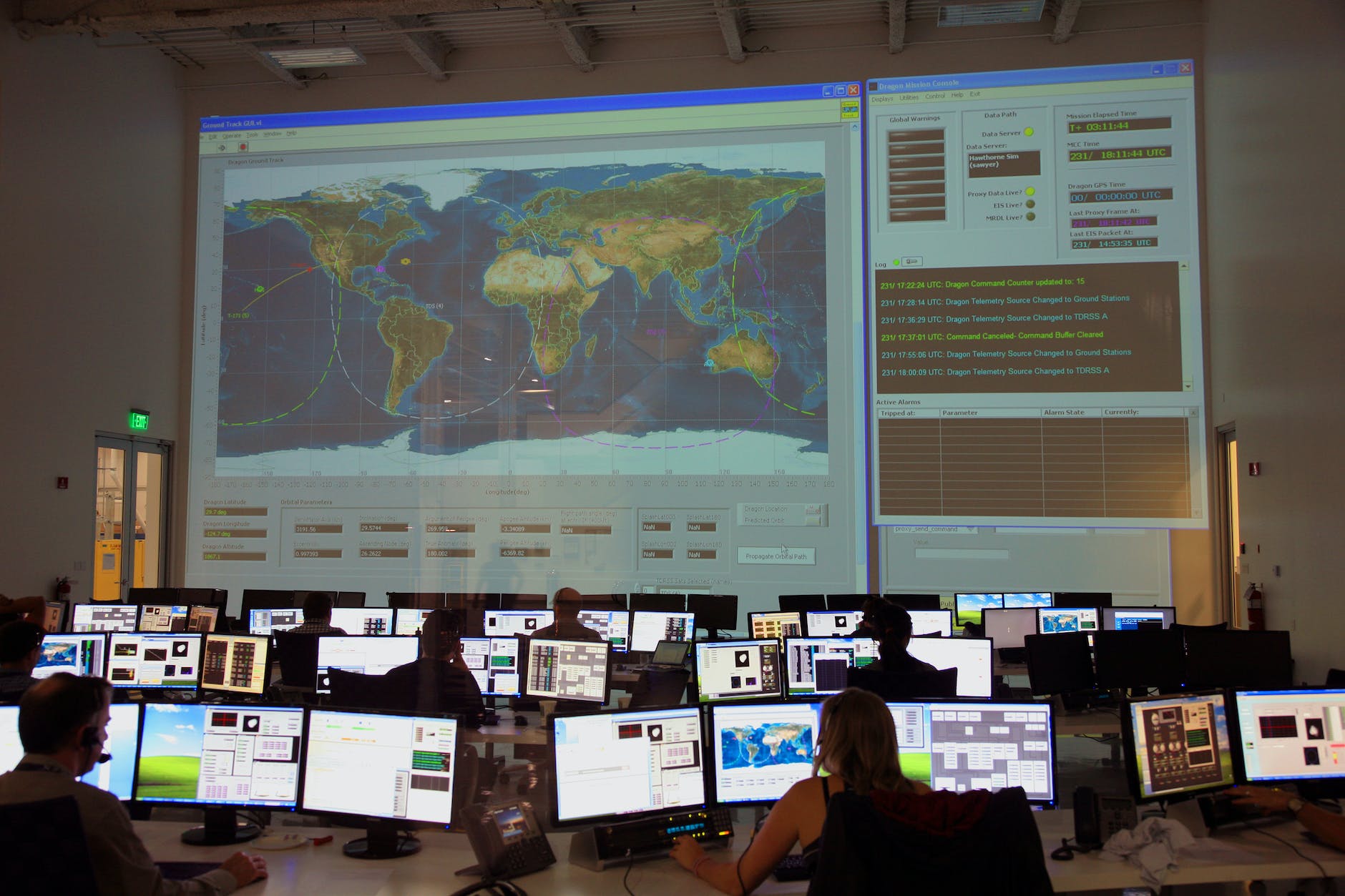

Technologie w logistyce – nowoczesne narzędzia dla efektywności

W dzisiejszych czasach technologia odgrywa kluczową rolę w logistyce, umożliwiając przedsiębiorstwom osiągnięcie większej efektywności i konkurencyjności na rynku. Nowoczesne narzędzia, takie jak systemy zarządzania magazynem (WMS) czy oprogramowanie do planowania tras (TMS), znacznie ułatwiają procesy logistyczne.

Systemy WMS pozwalają na skuteczne zarządzanie magazynem, poprzez monitorowanie stanu zapasów, kontrolę przepływu towarów oraz optymalizację procesów kompletacji zamówień. Dzięki temu możliwe jest zwiększenie wydajności pracy oraz minimalizacja błędów i strat materiałowych.

Oprogramowanie TMS natomiast umożliwia efektywne planowanie tras dostaw, uwzględniając różnorodne czynniki takie jak koszty paliwa, dystans czy ograniczenia czasowe. Dzięki temu można zoptymalizować całą sieć dystrybucji i zmniejszyć koszty transportu.

- Zarządzanie flotą pojazdów również stało się prostsze dzięki nowym technologiom. Systemy GPS pozwalają na śledzenie lokalizacji pojazdów w czasie rzeczywistym, co umożliwia lepszą kontrolę nad dostawami oraz optymalizację tras.

- Automatyzacja procesów również odgrywa ważną rolę w logistyce. Roboty magazynowe czy systemy sortujące przyspieszają i usprawniają prace w magazynach, eliminując błędy ludzkie i zwiększając wydajność.

Dzięki wykorzystaniu nowoczesnych narzędzi technologicznych, przedsiębiorstwa logistyczne mogą osiągnąć większą efektywność operacyjną, zmniejszyć koszty oraz poprawić jakość obsługi klienta. W dobie rosnącej konkurencji na rynku, inwestycja w technologie staje się nieodłącznym elementem sukcesu logistycznego.

Optymalizacja tras – minimalizacja kosztów i czasu

Optymalizacja tras jest niezwykle ważnym elementem w dzisiejszym świecie, gdzie czas i koszty mają ogromne znaczenie. Dzięki odpowiedniej optymalizacji można minimalizować zarówno koszty jak i czas potrzebny do pokonania danej trasy.

Jednym z kluczowych aspektów optymalizacji tras jest wykorzystanie nowoczesnych technologii. Dzięki nim możemy efektywnie planować nasze podróże, uwzględniając różne czynniki takie jak korki drogowe czy ograniczenia prędkości. W ten sposób unikamy zbędnych opóźnień i oszczędzamy cenny czas.

Kolejnym istotnym czynnikiem przy optymalizacji tras są koszty. Poprzez odpowiednie planowanie możemy minimalizować zużycie paliwa oraz unikać dróg płatnych czy innych dodatkowych opłat. To pozwala nam zaoszczędzić pieniądze, które mogą być przeznaczone na inne cele.

- Odpowiednia optymalizacja tras ma również pozytywny wpływ na środowisko naturalne. Mniejsze zużycie paliwa przekłada się na mniejszą emisję szkodliwych substancji do atmosfery, co korzystnie wpływa na jakość powietrza oraz zmniejsza negatywny wpływ na klimat.

Podsumowując, optymalizacja tras jest niezwykle istotna zarówno z punktu widzenia oszczędności czasu i pieniędzy, jak również dla środowiska naturalnego. Dlatego warto korzystać z nowoczesnych technologii oraz planować nasze podróże w sposób efektywny, aby minimalizować koszty i czas potrzebny do pokonania danej trasy.

Zarządzanie jakością w logistyce – zapewnienie zgodności i niezawodności

Zarządzanie jakością w logistyce jest niezwykle ważne dla zapewnienia skutecznej i efektywnej działalności przedsiębiorstwa. Jakość odgrywa kluczową rolę we wszystkich etapach procesu logistycznego, począwszy od zaopatrzenia, poprzez produkcję, aż do dystrybucji. Jakość oznacza spełnienie określonych standardów oraz zgodność z wymaganiami klienta.

Aby osiągnąć wysoką jakość w logistyce, konieczne jest wprowadzenie odpowiednich procedur i systemów zarządzania jakością. Zarządzanie jakością polega na planowaniu, kontrolowaniu i doskonaleniu działań mających na celu zapewnienie zgodności produktów lub usług z ustalonymi normami.

Niezawodność jest również istotnym aspektem zarządzania jakością w logistyce. Obejmuje ona pewność dotrzymania terminów dostaw oraz minimalizowanie ryzyka awarii czy opóźnień w transporcie. W tym kontekście ważną rolę odgrywa monitorowanie procesów logistycznych oraz ciągłe doskonalenie systemu zarządzania.

Jakiekolwiek niedociągnięcia w zakresie zarządzania jakością mogą prowadzić do poważnych konsekwencji dla przedsiębiorstwa, takich jak utrata klientów, obniżenie reputacji firmy czy straty finansowe. Dlatego też, inwestowanie w rozwój i implementację skutecznych strategii zarządzania jakością jest kluczowym elementem sukcesu logistycznego.

Logistyka zwrotna – odzyskiwanie wartości z produktów

Logistyka zwrotna jest procesem, który umożliwia firmom odzyskiwanie wartości z produktów po ich sprzedaży. W ramach tego procesu klienci mogą zwracać produkty, które nie spełniają ich oczekiwań lub są uszkodzone. Dzięki logistyce zwrotnej przedsiębiorstwa mają możliwość ponownego wykorzystania tych produktów lub przetworzenia ich w celu odzyskania surowców.

Zwroty to częsty element działalności handlowej, zarówno w sklepach stacjonarnych, jak i internetowych. Logistyka zwrotna ma na celu zapewnienie efektywnego i sprawiedliwego systemu obsługi reklamacji oraz zwrotów towarów. Ważne jest, aby firma miała dobrze opracowane procedury dotyczące przyjmowania i przetwarzania zwrotów oraz odpowiednie narzędzia informatyczne do monitorowania tego procesu.

Jednym z kluczowych aspektów logistyki zwrotnej jest wartość dodana dla klienta. Firmy powinny dążyć do maksymalizacji satysfakcji klienta poprzez szybką obsługę reklamacji i łatwe procedury zwrotowe. To pozwala budować zaufanie między firmą a konsumentem oraz tworzyć lojalność marki.

Odzyskiwanie wartości z produktów ma również pozytywny wpływ na środowisko. Dzięki logistyce zwrotnej możliwe jest ograniczenie ilości odpadów i zmniejszenie zużycia surowców naturalnych. Przetwarzanie i ponowne wykorzystanie produktów to istotny krok w kierunku bardziej zrównoważonej gospodarki.